企业名称:深圳市保罗自动化工业装备有限公司

联系人:庾先生

电话:0755 - 2975 7417

0755-27094669

手机:18923726496

13686492834

邮箱:yuxiaolin_1979@163.com

传真:0755 - 2709 5590

网址:www.szbaoluo.com

地址:广东省深圳市宝安区沙井街道新二社区红巷工业路88号

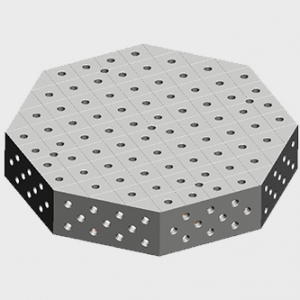

在装备制造的精密作业链条中,基准平台是保障零件加工、装配与检测精度的核心载体。三维钢件八边形平台,这一融合了几何稳定性与三维适配性的特殊基准装备,如同装备制造领域的“多维基准中枢”,以八边形的对称结构、钢制材料的刚性优势及三维定位功能,为复杂零部件的多面加工、集成装配提供全方位的基准支撑,成为重型装备、精密制造等领域不可或缺的关键基础工装。

三维钢件八边形平台的独特价值,首先源于其“八边对称+三维一体”的结构设计与严苛的制造工艺。平台主体采用高强度碳素结构钢或合金结构钢整体焊接而成,经退火、时效处理消除焊接内应力与加工应力,确保长期使用中不易变形——针对重型工况的平台,钢板厚度可达50-100mm,焊接后采用振动时效工艺细化晶粒,进一步提升结构稳定性。八边形的几何形态并非随意设计,而是基于“对称受力均匀”的原理,八个侧面相互对称且与上平面保持精准垂直,垂直度误差控制在0.02mm/1000mm以内;上平面经粗铣、精磨、刮研等多道工序加工,平面度误差可低至0.015mm/1000mm,部分高精度型号通过手工刮研实现每25mm×25mm面积内50-80个接触点的超高精度。三维结构的核心在于平台不仅具备上平面的平面基准,八个侧面及底部均设置定位孔、T型槽或螺纹孔,形成“上下左右前后”六向定位基准,打破了传统矩形平台单一平面基准的局限。

其工作原理的核心是“多维基准构建+全域受力分散”,实现复杂场景下的精准定位与稳定支撑。在加工或装配作业时,首先通过底部的调平螺栓将平台固定在地基或工作台面上,利用水平仪校准上平面与侧面的垂直度,构建起三维基准坐标系;随后根据零件的加工需求,通过侧面的定位销、上平面的压板或磁吸装置固定零件,八边形的对称结构能将零件的重力、加工切削力均匀分散至八个侧面及底部支撑点,避免局部应力集中导致的平台变形或零件位移。例如在大型箱体类零件的多面钻孔作业中,可将零件固定在平台上平面,借助侧面的基准面定位零件侧面,实现“一次装夹、多面加工”,既提升加工效率,又保障各孔系之间的位置精度与垂直度要求。在检测场景中,平台的三维基准面可同时为零件的平面度、垂直度、平行度等多项几何量检测提供基准,配合激光干涉仪、三坐标测量仪等设备实现精准校准。

凭借“多维基准、刚性稳定、适配性强”的特质,三维钢件八边形平台的应用场景深度覆盖高端装备制造的关键领域。在重型机械制造领域,如风电设备、矿山机械的生产中,它作为大型法兰、箱体零件的加工基准平台,承载数吨重的零件并保障加工过程中的稳定性,确保零部件的装配精度;在航空航天领域,轻量化高强度合金钢制八边形平台用于发动机机匣、机身框架的装配定位,八边形结构便于多工位同步作业,三维基准面保障各部件的同轴度与对接精度;在模具制造行业,高精度八边形平台为大型覆盖件模具的调试与检测提供基准,通过多侧面定位实现模具型腔的精准校准,避免塑件成型误差;在计量检测领域,它作为基准校准平台,用于校验各类测量工具的精度,八边形的对称结构便于从不同角度进行检测比对。

随着制造业向大型化、精密化、智能化转型,三维钢件八边形平台也在技术升级中不断突破。针对超大型装备需求,研发出拼接式八边形平台,通过高精度对接技术将多个单元平台拼接成超大尺寸基准面,适配10米以上大型零件的加工;为提升智能化水平,部分平台集成了三维坐标检测系统与温度补偿装置,可实时监测平台的变形量并自动补偿,确保极端环境下的精度稳定性;在材料创新方面,采用高强度耐磨钢并进行表面氮化处理的平台,硬度提升30%以上,使用寿命延长至传统平台的2-3倍,适配高频次、高强度的生产场景。

从重型机械的巨构加工到航空航天的精密装配,三维钢件八边形平台以其“八边对称稳受力、三维基准准定位”的核心优势,成为装备制造领域的“隐形基石”。它没有复杂的电控组件,却以扎实的结构设计与严苛的制造精度,破解了复杂零件“多面定位难、受力不均易变形”的行业痛点,诠释着“基准平台决定装备精度”的制造真理,为各类高端装备的可靠诞生提供坚实保障。